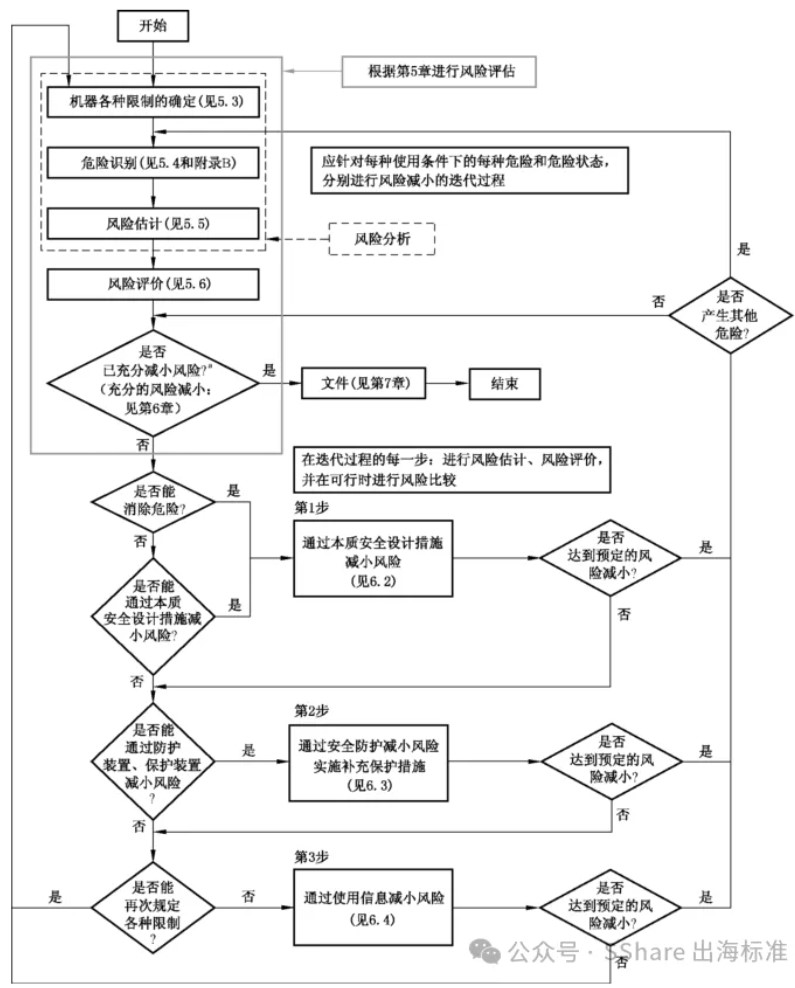

风险评估与风险减小的策略

设计者应该采取什么样的措施来完成风险评估与风险减小呢?直接来吧:

a )确定机器的各种限制, 包括预定使用和任何可合理预见的误用;

b )识别危险及其伴随的危险状态;

c )对每一种识别出的危险和危险状态进行风险估计;

d )评价风险并决定是否需要减小风险;

e )采取保护措施消除危险或减小危险伴随的风险。

图片来源:SShare 出海标准

本标准全文都在围绕这个策略在讲,可以说把这个图看透了,ISO12100这个标准到底要干什么也就了然于胸了。那么这个迭代三步法是如何减小风险的呢?那还不得不再来一图:

图片来源:SShare 出海标准

应该好理解吧,下面来看看具体的。

风险评估

什么是风险评估?看看策略,去上面的图里就能找到答案:

风险评估包括风险分析和风险评价。

其中,风险分析包括机器各种限制的确定,危险识别和风险估计,让我们来详细看看说的都是什么玩意。

机器的各种限制的确定,机器有什么限制呢?

-

使用限制,主要就是说这个机器给谁用,对使用者有什么要求,男的女的?多大岁数?身高体重?不是为了相亲啊,是看有没有使用这个机器的能力。残疾人能不能用?需要什么样的经验、能力、培训水平?

-

空间限制,这个好理解吧,机器的运动范围,还包括维修的时候占用的空间,动力源的接口在哪。

-

时间限制,部件的寿命?维修保养的时间间隔?

-

其他限制,环境的要求,温度?湿度?粉尘环境ok吗?对物料有要求吗?对洁净程度有要求吗?

确定了限制,接下来要做危险识别,这个是包括机器全生命周期能想到的危险,所谓全生命周期是指包括运输、装配和安装、试运转、使用、拆卸、停用以及报废的所有阶段。那么,都可能有哪些危险呢?简单概括一下:

图片来源:SShare 出海标准

十大类,这么多可能的危险源,可能引发这么多的潜在后果。所以,对于一台具体的机器,应该怎么识别?ISO14121-2中介绍了两种方法:自上而下法和自下而上法。

图片来源:SShare 出海标准

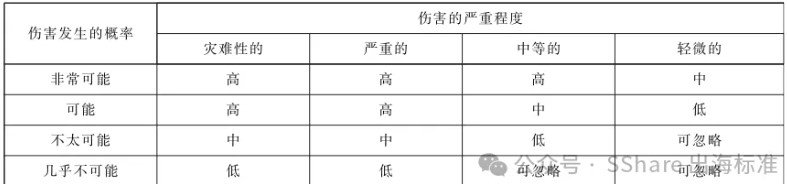

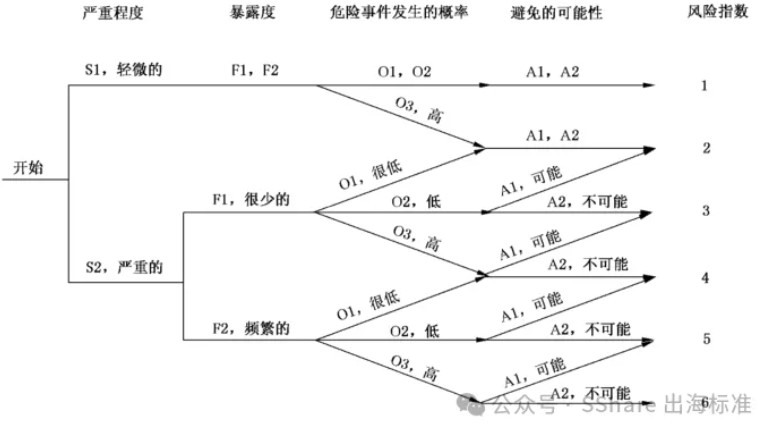

识别到了这些危险,如何做风险估计呢?主要是两方面:伤害的严重程度和发生伤害的概率。

伤害的严重程度主要是看对健康的损害程度和伤害的范围。轻微?严重?还是Game over了?是单体伤害还是范围AOE?

由医疗质量检测技术展知悉,发生伤害的概率要看人员暴露于危险的状态、危险事件发生的概率和避免伤害的可能性。人需要进入危险区吗?进去干什么?进去多长时间?进去几个人?多长时间进一次?事故记录、统计数据?危险来的突然吗?选手的敏捷属性点满了能不能躲开?OG比new guy手法好能不能躲开?

风险估计的结果就是风险的级别。low?middle?high?至于具体怎么做,ISO14121-2中介绍了几种风险估计的工具:

-

风险矩阵法

- 图片来源:SShare 出海标准

-

风险图法

- 图片来源:SShare 出海标准

-

数值评分法

-

混合型工具

风险分析完了,接下来就是风险评价了,风险评价就是要确定接下来要不要进行风险减小。正式进入循环,也就是所谓迭代三步法,每采取措施后都要回来进行风险评价,直到不需要继续进行风险减小为止,也就是说风险已经足够低了,不需要再降低了。那么减小到什么程度可以算是ok了呢?建议阅读标准原文,或留言咨询交流。

再表达一个观点,风险评估的目的是识别危险并估计和评估风险,以便减小风险。所选择的方法或工具很大程度上依靠一个行业、公司或个人偏好。具体方法或工具的选择并不如过程本身重要。资源最好用在减小风险的努力上,而不是试图在风险评估中达到绝对的精确。

风险减小

风险减小怎么做?考虑两个方面:

-

降低危险产生伤害的严重程度;

-

降低伤害发生的概率。

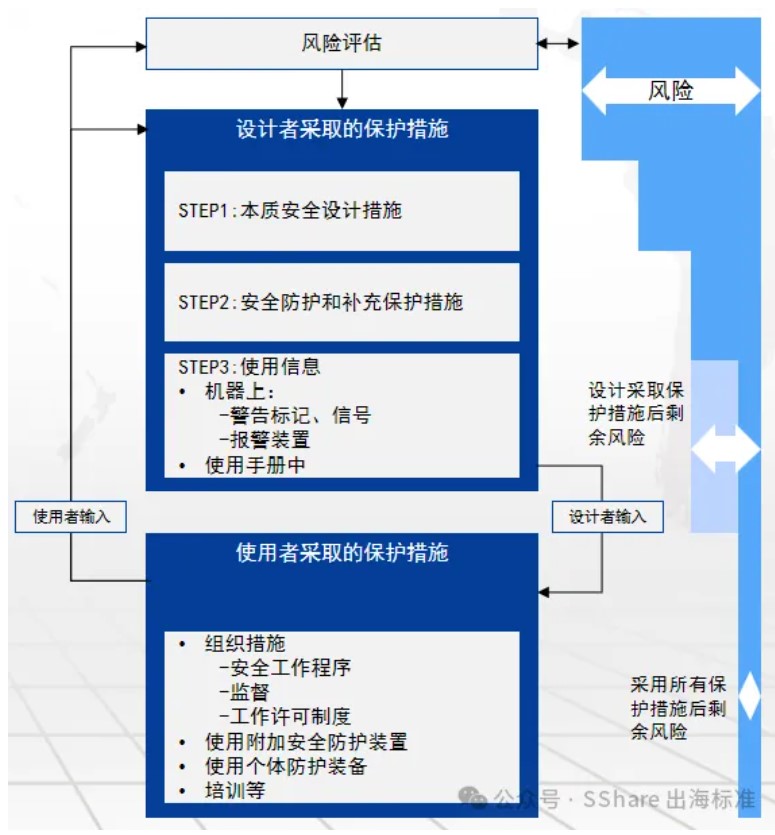

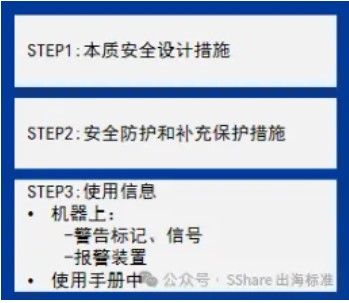

具体怎么做呢?从设计者的角度出发就是采用前图策略中的迭代三步法:

图片来源:SShare 出海标准

本质安全设计措施是指通过适当选择机器的设计特性或暴露人员与机器的交互作用来消除危险或减小风险。具体怎么做?简单列举一下:

-

考虑几何因素和物理特性

几何因素,就是别把机器设计成刀枪剑戟,斧钺钩叉,镋棍槊棒,鞭锏锤抓,拐子流星,带尖儿的,带刺儿的,带棱儿的,带刃儿的,带绒绳儿的,带锁链儿的,带倒齿钩儿的,带峨嵋刺儿的……还有就是别把操作位置设计的离控制位置八丈远,八杆子都打不着,中间还全是掩体。

物理特性就是质量、速度、还有排放源特性(包括噪音、振动、有害物质和辐射)

-

考虑机械设计的通用技术知识

机械应力、材料性质、上面说的排放。这就不详细说了,这是一门课程。

-

适用技术的选择

爆炸性环境选什么样的部件?特定待加工产品怎么选适配技术?避免高噪声怎么搞?都有适用的技术可以选择,不详述。

-

考虑稳定性

用多说吗?安装完别倒了,用着用着别散架了。

-

考虑维修性

有没有给维修人员设置障碍?就是让你够不着,让你搬不动,让你一般工具用不了?

-

遵循人体工效学

不多说,别搞人心态还搞人身体。

-

考虑电气危险、气动与液压危险

不多说,都有单独的标准文件,改日单聊。

-

关于控制系统的措施

这也是一个复杂的问题,ISO12100中确实有一些描述,感兴趣可以看一看。但是还有若干个独立的标准有更详细的规定,关于控制系统的功能安全,也改期单独分享吧。

安全防护和补充保护措施是什么?

安全防护措施,以前分享过的,固定式防护装置、联锁防护装置、电敏or压敏保护装置。本标准中有一些要求,比较泛泛,这些东西也都是有独立标准进行详细规定的,感兴趣可以去翻看一下我们之前分享的文章。

补充保护措施,包括以下:

-

实现急停功能的组件和元件

-

被困人员逃生和救援措施

-

隔离和能量耗散的措施

-

提供方便且安全搬运机器及其重型零部件的装置

-

安全进入机器的措施

篇幅有限,简单列举,详细可查看标准或留言交流。

使用信息,这个应该好理解吧,告诉用户怎么用这个机器。包括信号和警告装置,标志、符号和书面警告,随机文件。

三板斧打完了,回头再去做风险评价,风险评价通过那就ok,不通过就再来三板斧,循环往复。

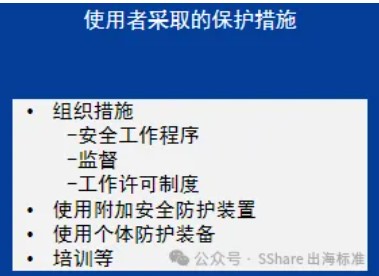

以上是从设计者的角度出发,还有就是从使用者的角度出发:

图片来源:SShare 出海标准

需要注意的是,使用者采取的保护措施需要设计者给到some输入。

写在最后

OK,打完收工了吗?

降龙十八掌,还差最后一掌。查看一下最开始的策略图,在结束之前还有一项,叫做文件。文件不做,白忙一场。做文件也正是我们的弱项,那么对于文件有什么要求吗?文件具体的形式可能多种多样,不同公司可能有不同的模板,但是都应包括下列内容:

-

已评估的机械(如规格、限制、预定使用);

-

已做的任何相关假设(载荷、强度、安全系数等);

-

风险评估中所识别的危险、危险状态以及所考虑的危险事件;

-

风险评估所依据的信息;

1 )所使用的数据及原始资料(事故历史记录、适用于类似机械的风险减小经验等);

2 )与所使用的数据有关的不确定性及其对风险评估的影响;

-

通过保护措施所达到的风险减小目标;

-

用于消除已识别的危险或减小风险的保护措施;

-

与该机械有关的剩余风险;

-

风险评估的结果;

-

风险评估过程中完成的所有表格。

这个风险评估应该谁来做?设计人员吗?

单凭设计人员坐在办公室里空想来做风险评估,无异于闭门造车。但是很多国内企业就是这么做的,因为他们认为所谓的风险评估文件就是走个过场,应付一下,并没有当成工程方法、设计方法来使用,也就失去了风险评估的意义。

那么,这玩意不让设计人员做,还能让谁来做呢?

ISO14121-2中给出了答案:建立评估组。评估组成员应该包括:

-

可以回答有关机械设计和功能方面技术问题的人员

-

对机器的操作、调试、维护、保养等有实际经验的人员

-

了解这类机械的事故历史的人员

-

充分了解相关法规、标准,特别是ISO12100,以及与机械相关的任何具体安全问题的人员

-

了解人为因素的人员

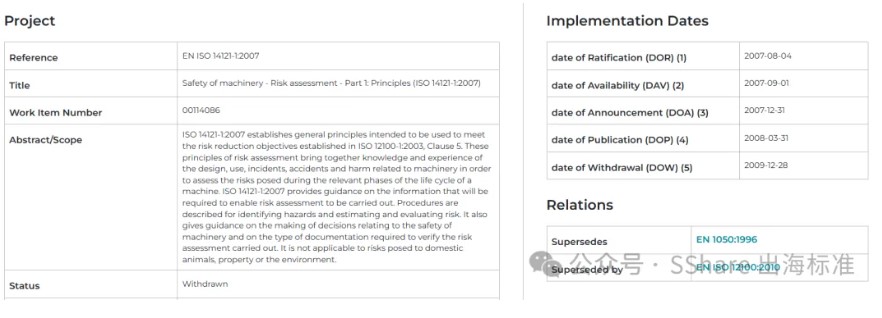

文中提到的ISO14121-2是干什么的,和ISO12100有什么关系?ISO14121-1呢?怎么不说说?

ISO14121-2实际应该是ISO/TR 14121-2,全称叫做 机械安全 风险评估 实施指南和方法举例。就是怕读者看完ISO12100以后一脸懵*,不知道如何下手,所以出了个解释说明文件。

ISO14121-1全称叫做 机械安全 风险评估 原则。之所以现在没人提,是因为已经废止了,替代它的正是ISO12100,这个在CEN的官网上可以查询到一些端倪,可以看到最后一版是2007的版本,于2009年末withdraw了。

图片来源:SShare 出海标准

OK,就这样吧,得去洗衣服了,欢迎留言交流讨论。

想要了解更多请前往医疗质量检测技术展

文章来源:SShare 出海标准

若涉及侵权,请立刻联系删除

关键字: