众所周知,基本形位公差有14种,其检测方法是行业内的必修课。上海医疗测试仪器展了解到,在实际工作中,还存在一些更具体或适于特定应用的公差,掌握其检测方法也同样重要。本文归纳了42个公差的检测方法,希望给读者的实际工作带来帮助。

图片来源:切削视界

基本形位公差

1.直线度

直线度是描述一个线性特征在其长度方向上的偏差的几何公差,表明一个实体特征沿其长度方向的弯曲程度,确保该特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-直线规:利用高精度的标准直线规进行比较测量。将工件放置在直线规上,通过目测或塞尺测量工件与直线规之间的间隙。

-光学设备:如光学准直仪和干涉仪,通过光学原理检测直线度。光学准直仪通过投射激光束,检测工件表面相对于激光束的偏差。

-激光测量:激光直线度测量仪通过投射激光束并使用高精度传感器检测反射激光的位置偏差,提供高精度的直线度测量。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想直线的偏差,精确评估工件的直线度。

-电子水平仪:用于检测水平面上长工件的直线度,通过测量水平偏差评估直线度。

2.平面度

平面度是描述一个平面特征在其表面上的偏差的几何公差,表明一个实体特征的表面在规定范围内的任何点都不超出公差带的限制,确保表面在理想平面内。

检测方法:

-平面规:利用高精度的平面规进行比较测量。将工件放置在平面规上,通过目测或塞尺测量工件与平面规之间的间隙。

-光学平面干涉仪:通过光学干涉原理检测工件表面与理想平面的偏差,利用干涉条纹分析平面度。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想平面的偏差,精确评估工件的平面度。

-激光测量:使用激光平面度测量仪,通过激光扫描工件表面,检测表面与激光平面之间的偏差。

3.圆度

圆度是描述一个圆形特征在其整个圆周上的偏差的几何公差,表明一个实体特征在规定范围内的任何点都不超出公差带的限制,确保该特征在理想圆周内。

检测方法:

-圆度仪:利用专门的圆度测量设备,通过旋转工件并测量径向偏差来评估圆度。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想圆周的偏差,精确评估工件的圆度。

-激光测量:使用激光圆度测量仪,通过激光扫描工件圆周,检测圆周与激光基准之间的偏差。

4.圆柱度

圆柱度是描述一个圆柱特征在其整个圆周和长度方向上的偏差的几何公差,表明一个实体特征在规定范围内的任何点都不超出公差带的限制,确保该特征在理想圆柱内。

检测方法:

-圆柱度仪:利用专门的圆柱度测量设备,通过旋转工件并测量径向和轴向偏差来评估圆柱度。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想圆柱的偏差,精确评估工件的圆柱度。

-激光测量:使用激光圆柱度测量仪,通过激光扫描工件圆柱,检测圆柱表面与激光基准之间的偏差。

5.平行度

平行度是描述两个平面或两个直线特征相对于彼此之间的平行度偏差的几何公差,表明两个特征在规定范围内的任何点都不超出公差带的限制,确保它们彼此平行。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想平行面的偏差,精确评估工件的平行度。

-激光测量:使用激光平行度测量仪,通过激光扫描工件平面或直线,检测特征之间的平行度偏差。

-水平仪:使用高精度水平仪检测平行度,通过比较两个特征之间的高度差异来评估平行度。

图片来源:切削视界

6.垂直度

上海医疗测试仪器展获悉,垂直度是描述一个特征相对于另一个特征(通常是基准)在垂直方向上的偏差的几何公差,表明一个实体特征相对于基准的垂直程度,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想垂直方向的偏差,精确评估工件的垂直度。

-光学设备:如光学准直仪,通过光学原理检测工件表面相对于基准面的垂直度偏差。

-电子水平仪:用于检测工件在垂直方向上的偏差,通过测量水平偏差评估垂直度。

7.倾斜度

倾斜度是描述一个特征相对于另一个特征(通常是基准)在特定角度方向上的偏差的几何公差,表明一个实体特征相对于基准的倾斜程度,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想倾斜方向的偏差,精确评估工件的倾斜度。

-光学测量仪:使用光学测量仪器,通过光学方法测量工件相对于基准的倾斜度。

-角度规:使用高精度角度规,比较工件特征与基准之间的角度偏差,评估倾斜度。

8.位置度

位置度是描述一个特征相对于基准位置的偏差的几何公差,表明一个实体特征在空间中的准确位置,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想位置的偏差,精确评估工件的位置度。

-光学测量仪:使用光学测量设备,通过光学方法测量工件特征的实际位置与理想位置的偏差。

-激光测量:使用激光测量仪,通过激光扫描工件特征,检测其相对于基准的位置偏差。

9.同轴度

同轴度是描述两个或多个圆柱形特征在共同轴线上的偏差的几何公差,表明这些特征在规定范围内的任何点都不超出公差带的限制,确保它们共轴。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对多个圆柱特征进行多点测量,计算测量点相对于理想轴线的偏差,精确评估工件的同轴度。

-同轴度仪:利用专门的同轴度测量设备,通过旋转工件并测量径向偏差来评估同轴度。

-激光测量:使用激光同轴度测量仪,通过激光扫描圆柱特征,检测其相对于共同轴线的偏差。

10.对称度

对称度是描述一个特征相对于一个对称平面在两侧对称的偏差的几何公差,表明一个实体特征相对于对称平面的对称程度,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想对称平面的偏差,精确评估工件的对称度。

-光学测量仪:使用光学测量设备,通过光学方法测量工件特征的对称性偏差。

-比较测量:使用高精度比较测量工具,通过比较特征两侧的尺寸和形状来评估对称度。

图片来源:切削视界

11.圆跳动

圆跳动是描述一个圆形特征在旋转过程中相对于基准轴线的径向偏差的几何公差,表明一个实体特征在旋转时的圆度偏差,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-圆跳动仪:利用专门的圆跳动测量设备,通过旋转工件并测量径向偏差来评估圆跳动。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算旋转过程中测量点相对于基准轴线的偏差,精确评估工件的圆跳动。

-激光测量:使用激光圆跳动测量仪,通过激光扫描工件圆周,检测其在旋转过程中的径向偏差。

12.全跳动

全跳动是描述一个圆形或圆柱形特征在旋转过程中相对于基准轴线的综合偏差的几何公差,表明一个实体特征在旋转时的所有表面偏差,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-全跳动仪:利用专门的全跳动测量设备,通过旋转工件并测量综合偏差来评估全跳动。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算旋转过程中测量点相对于基准轴线的综合偏差,精确评估工件的全跳动。

-激光测量:使用激光全跳动测量仪,通过激光扫描工件表面,检测其在旋转过程中的综合偏差。

13.轮廓度

轮廓度是描述一个线性特征相对于其理想轮廓的偏差的几何公差,表明一个实体特征沿其轮廓的形状偏差,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-轮廓仪:利用专门的轮廓测量设备,通过扫描工件轮廓并测量其相对于理想轮廓的偏差来评估轮廓度。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想轮廓的偏差,精确评估工件的轮廓度。-激光测量:使用激光轮廓度测量仪,通过激光扫描工件轮廓,检测其相对于理想轮廓的偏差。

14.表面轮廓度

表面轮廓度是描述一个表面特征相对于其理想表面轮廓的偏差的几何公差,表明一个实体特征表面的形状偏差,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-表面轮廓仪:利用专门的表面轮廓测量设备,通过扫描工件表面并测量其相对于理想表面轮廓的偏差来评估表面轮廓度。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想表面轮廓的偏差,精确评估工件的表面轮廓度。

-激光测量:使用激光表面轮廓度测量仪,通过激光扫描工件表面,检测其相对于理想表面轮廓的偏差。

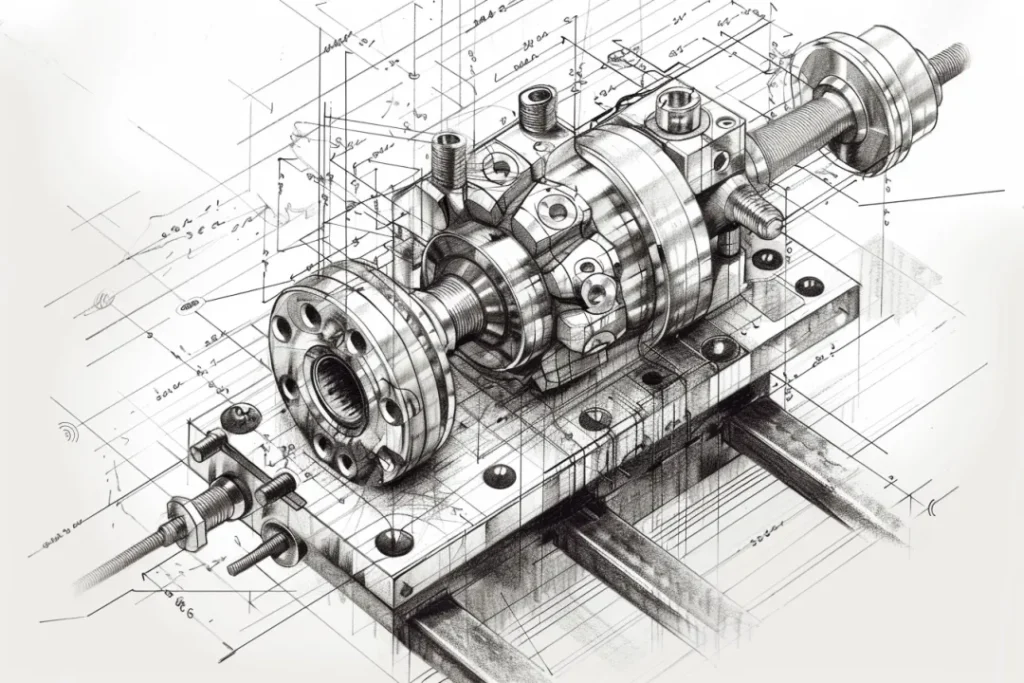

图片来源:切削视界

跳动公差

1.径向跳动

径向跳动是描述一个旋转特征在其旋转轴线方向上的径向偏差的几何公差,表明一个实体特征在旋转过程中相对于基准轴线的径向跳动,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-径向跳动仪:利用专门的径向跳动测量设备,通过旋转工件并测量径向偏差来评估径向跳动。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算旋转过程中测量点相对于基准轴线的径向偏差,精确评估工件的径向跳动。

-激光测量:使用激光径向跳动测量仪,通过激光扫描工件圆周,检测其在旋转过程中的径向偏差。

2.端面跳动

端面跳动是描述一个旋转特征在其旋转轴线方向上的轴向偏差的几何公差,表明一个实体特征在旋转过程中相对于基准轴线的端面跳动,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-端面跳动仪:利用专门的端面跳动测量设备,通过旋转工件并测量轴向偏差来评估端面跳动。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算旋转过程中测量点相对于基准轴线的轴向偏差,精确评估工件的端面跳动。

-激光测量:使用激光端面跳动测量仪,通过激光扫描工件端面,检测其在旋转过程中的轴向偏差。

3.平面跳动

平面跳动是描述一个旋转特征在其旋转轴线方向上的平面偏差的几何公差,表明一个实体特征在旋转过程中相对于基准平面的跳动,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-平面跳动仪:利用专门的平面跳动测量设备,通过旋转工件并测量平面偏差来评估平面跳动。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算旋转过程中测量点相对于基准平面的平面偏差,精确评估工件的平面跳动。

-激光测量:使用激光平面跳动测量仪,通过激光扫描工件表面,检测其在旋转过程中的平面偏差。

图片来源:切削视界

补充位置公差

1.孔位公差

孔位公差是描述一个孔特征相对于基准位置的偏差的几何公差,表明一个实体孔特征在空间中的准确位置,确保孔在规定范围内的任何点都不超出公差带的限制。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算孔位置点相对于理想位置的偏差,精确评估工件的孔位公差。

-光学测量仪:使用光学测量设备,通过光学方法测量孔的实际位置与理想位置的偏差。

-激光测量:使用激光测量仪,通过激光扫描孔特征,检测其相对于基准位置的偏差。

2.偏心度

上海医疗测试仪器展获悉,偏心度是描述两个圆形特征的中心轴线之间的偏差的几何公差,表明两个圆形特征的中心相对于基准轴线的偏心程度,确保它们的中心轴线在规定范围内的任何点都不超出公差带的限制。

检测方法:

-偏心度仪:利用专门的偏心度测量设备,通过旋转工件并测量其中心轴线的偏差来评估偏心度。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算两个圆形特征的中心点相对于理想中心的偏差,精确评估工件的偏心度。

-激光测量:使用激光偏心度测量仪,通过激光扫描工件的圆形特征,检测其中心轴线的偏差。

3.中心距公差

中心距公差是描述两个特征之间的距离偏差的几何公差,表明两个特征的中心点之间的距离,确保它们的中心点在规定范围内的任何点都不超出公差带的限制。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算两个特征中心点相对于理想距离的偏差,精确评估工件的中心距公差。

-激光测量:使用激光测量设备,通过激光扫描工件的特征,检测其中心点之间的距离偏差。

-比较测量:使用高精度的比较测量工具,通过比较两个特征的实际距离与理想距离,评估中心距公差。

4.基准平面公差

基准平面公差是描述一个特征相对于基准平面的偏差的几何公差,表明该特征在规定范围内的任何点都不超出公差带的限制,确保其相对于基准平面的准确性。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于基准平面的偏差,精确评估工件的基准平面公差。

-光学设备:使用光学测量设备,通过光学方法检测工件特征相对于基准平面的偏差。

-激光测量:使用激光基准平面测量仪,通过激光扫描工件,检测其相对于基准平面的偏差。

图片来源:切削视界

5.基准点公差

基准点公差是描述一个特征相对于基准点的偏差的几何公差,表明该特征在规定范围内的任何点都不超出公差带的限制,确保其相对于基准点的准确性。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于基准点的偏差,精确评估工件的基准点公差。

-光学设备:使用光学测量设备,通过光学方法检测工件特征相对于基准点的偏差。

-激光测量:使用激光基准点测量仪,通过激光扫描工件,检测其相对于基准点的偏差。

6.基准线公差

基准线公差是描述一个特征相对于基准线的偏差的几何公差,表明该特征在规定范围内的任何点都不超出公差带的限制,确保其相对于基准线的准确性。

检测方法:

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于基准线的偏差,精确评估工件的基准线公差。

-光学设备:使用光学测量设备,通过光学方法检测工件特征相对于基准线的偏差。

-激光测量:使用激光基准线测量仪,通过激光扫描工件,检测其相对于基准线的偏差。

7.球度

球度是描述一个球形特征的形状偏差的几何公差,表明一个实体特征在规定范围内的任何点都不超出公差带的限制,确保该球形特征的球度。

检测方法:

-球度仪:利用专门的球度测量设备,通过扫描工件表面并测量其相对于理想球面的偏差来评估球度。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想球面的偏差,精确评估工件的球度。

-激光测量:使用激光球度测量仪,通过激光扫描工件表面,检测其相对于理想球面的偏差。

图片来源:切削视界

表面公差

1.表面粗糙度

表面粗糙度是描述一个表面在微观上的不平整程度的几何公差,表明一个实体表面的微小高低起伏,确保表面在规定范围内的任何点都不超出公差带的限制。

检测方法:

-粗糙度仪:利用专门的粗糙度测量设备,通过触针或激光扫描工件表面,测量其表面的高度差异,计算表面粗糙度参数如Ra、Rz等。

-光学显微镜:通过光学显微镜放大工件表面,观察和测量表面微观结构的高度差异。

-干涉显微镜:利用干涉显微镜,通过干涉条纹分析工件表面的微观起伏,测量表面粗糙度。

2.表面波度

表面波度是描述一个表面在较大尺度上的波状起伏的几何公差,表明一个实体表面的波纹程度,确保表面在规定范围内的任何点都不超出公差带的限制。

检测方法:

-波度仪:利用专门的波度测量设备,通过触针或激光扫描工件表面,测量其表面波纹的高度和间距,计算表面波度参数。

-光学干涉仪:利用光学干涉仪,通过干涉条纹分析工件表面的波纹起伏,测量表面波度。

-三坐标测量机(CMM):利用三坐标测量机对工件表面进行多点测量,计算表面点相对于理想平面的波纹偏差,评估表面波度。

图片来源:切削视界

角度公差

1.圆弧度

圆弧度是描述一个圆弧特征在其整个弧线上的偏差的几何公差,表明一个实体特征沿其圆弧的形状偏差,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-圆弧规:利用高精度的圆弧规进行比较测量,通过测量工件圆弧与标准圆弧之间的偏差来评估圆弧度。

-光学测量设备:使用光学测量仪器,通过光学方法检测工件圆弧的实际形状与理想形状的偏差。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想圆弧的偏差,精确评估工件的圆弧度。

-激光测量:使用激光圆弧度测量仪,通过激光扫描工件圆弧,检测其相对于理想圆弧的偏差。

2.角度公差

角度公差是描述两个平面或两个直线特征之间夹角的几何公差,表明一个实体特征与基准特征之间的角度偏差,确保特征在规定范围内的任何点都不超出公差带的限制。

检测方法:

-角度规:使用高精度角度规,通过测量工件特征与基准特征之间的夹角偏差来评估角度公差。

-光学测量设备:使用光学测量仪器,通过光学方法检测工件特征与基准特征之间的角度偏差。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想角度的偏差,精确评估工件的角度公差。

-激光测量:使用激光角度测量仪,通过激光扫描工件特征,检测其相对于基准特征的角度偏差。

图片来源:切削视界

尺寸公差

1.直径公差

直径公差是描述一个圆形特征的直径尺寸偏差的几何公差,表明一个实体特征的直径在规定范围内的任何点都不超出公差带的限制。

检测方法:

-千分尺:使用高精度的千分尺直接测量工件的直径尺寸。

-卡尺:使用游标卡尺或数显卡尺测量工件的直径尺寸。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想直径的偏差,精确评估工件的直径公差。

-激光测量:使用激光直径测量仪,通过激光扫描工件的直径,检测其尺寸偏差。

2.厚度公差

厚度公差是描述一个平面特征的厚度尺寸偏差的几何公差,表明一个实体特征的厚度在规定范围内的任何点都不超出公差带的限制。

检测方法:

-千分尺:使用高精度的千分尺直接测量工件的厚度尺寸。-卡尺:使用游标卡尺或数显卡尺测量工件的厚度尺寸。

-三坐标测量机(CMM):利用三坐标测量机对工件进行多点测量,计算测量点相对于理想厚度的偏差,精确评估工件的厚度公差。

-激光测量:使用激光厚度测量仪,通过激光扫描工件的厚度,检测其尺寸偏差。

3.槽宽公差

槽宽公差是描述一个槽特征的宽度尺寸偏差的几何公差,表明一个实体特征的槽宽在规定范围内的任何点都不超出公差带的限制。

检测方法:

-塞尺:使用高精度的塞尺测量工件槽的宽度尺寸。

-卡尺:使用游标卡尺或数显卡尺测量工件槽的宽度尺寸。

-三坐标测量机(CMM):利用三坐标测量机对工件槽进行多点测量,计算测量点相对于理想槽宽的偏差,精确评估工件的槽宽公差。

-激光测量:使用激光槽宽测量仪,通过激光扫描工件槽的宽度,检测其尺寸偏差。

4.键槽公差

键槽公差是描述一个键槽特征的尺寸和位置偏差的几何公差,表明一个实体特征的键槽在规定范围内的任何点都不超出公差带的限制。

检测方法:

-塞尺:使用高精度的塞尺测量工件键槽的宽度尺寸。

-卡尺:使用游标卡尺或数显卡尺测量工件键槽的宽度尺寸。

-三坐标测量机(CMM):利用三坐标测量机对工件键槽进行多点测量,计算测量点相对于理想键槽的偏差,精确评估工件的键槽公差。

-激光测量:使用激光键槽测量仪,通过激光扫描工件键槽的宽度和位置,检测其尺寸偏差。

5.圆锥度公差

圆锥度公差是描述一个圆锥形特征的锥度尺寸偏差的几何公差,表明一个实体特征的圆锥度在规定范围内的任何点都不超出公差带的限制。

检测方法:

-圆锥规:使用高精度的圆锥规测量工件的圆锥度尺寸。

-卡尺:使用游标卡尺或数显卡尺测量工件的圆锥度尺寸。

-三坐标测量机(CMM):利用三坐标测量机对工件圆锥形特征进行多点测量,计算测量点相对于理想圆锥度的偏差,精确评估工件的圆锥度公差。

-激光测量:使用激光圆锥度测量仪,通过激光扫描工件的圆锥度,检测其尺寸偏差。

图片来源:切削视界

密封应用公差

1.密封面公差

密封面公差是描述一个密封表面的形状和尺寸偏差的几何公差,表明密封面在规定范围内的任何点都不超出公差带的限制,以确保密封面的紧密接触和有效密封。

检测方法:

-表面粗糙度仪:利用表面粗糙度测量设备,通过触针或激光扫描工件表面,测量其表面的高度差异,计算表面粗糙度参数,以评估密封面的光滑度。

-光学干涉仪:通过光学干涉原理检测工件表面与理想平面的偏差,利用干涉条纹分析密封面的平整度。

-三坐标测量机(CMM):利用三坐标测量机对密封面进行多点测量,计算测量点相对于理想表面的偏差,精确评估工件的密封面公差。

-压痕法:使用压痕法测量密封面在受压情况下的变形,以评估其密封性能。

-激光测量:使用激光密封面测量仪,通过激光扫描工件表面,检测其平整度和光滑度,以确保密封效果。

图片来源:切削视界

工艺公差

1.焊接公差

焊接公差是描述焊接过程中焊接件形状和尺寸偏差的几何公差,表明焊接件在规定范围内的任何点都不超出公差带的限制,以确保焊接质量和结构完整性。

检测方法:

-视觉检查:通过目视检查焊缝的外观质量,如焊缝的均匀性、焊接缺陷等。

-超声检测:利用超声波检测焊缝内部的缺陷,如气孔、裂纹等。

-射线检测:通过X射线或γ射线检测焊缝内部的缺陷。

-三坐标测量机(CMM):利用三坐标测量机对焊接件进行多点测量,评估焊接公差。

2.焊缝公差

焊缝公差是描述焊缝尺寸和形状偏差的几何公差,表明焊缝在规定范围内的任何点都不超出公差带的限制,以确保焊缝的强度和密封性。

检测方法:

-焊缝规:利用焊缝规测量焊缝的尺寸和形状。

-超声检测:利用超声波检测焊缝内部的缺陷和尺寸偏差。

-射线检测:通过X射线或γ射线检测焊缝的内部结构和尺寸。

-磁粉检测:利用磁粉检测表面和近表面的裂纹和其他缺陷。

3.涂层公差

涂层公差是描述涂层厚度和均匀性的几何公差,表明涂层在规定范围内的任何点都不超出公差带的限制,以确保涂层的保护和装饰功能。

检测方法:

-膜厚仪:利用涂层厚度测量仪测量涂层的厚度。

-显微镜:通过显微镜观察和测量涂层的均匀性和厚度。

-超声测厚仪:利用超声波测量涂层的厚度。

-X射线荧光仪:通过X射线荧光技术测量涂层的厚度和成分。

4.热处理公差

热处理公差是描述热处理过程中工件形状和尺寸偏差的几何公差,表明工件在规定范围内的任何点都不超出公差带的限制,以确保热处理后的性能和质量。

检测方法:

-硬度计:利用硬度计测量热处理后的硬度变化。

-金相显微镜:通过金相显微镜观察和分析热处理后的显微组织。

-尺寸测量:使用卡尺、千分尺等测量热处理后的尺寸变化。

-三坐标测量机(CMM):利用三坐标测量机对热处理后的工件进行多点测量,评估热处理公差。

图片来源:切削视界

5.成形公差

成形公差是描述成形过程中工件形状和尺寸偏差的几何公差,表明工件在规定范围内的任何点都不超出公差带的限制,以确保成形后的质量和精度。

检测方法:

-成形规:利用成形规测量工件的形状和尺寸。

-三坐标测量机(CMM):利用三坐标测量机对成形后的工件进行多点测量,评估成形公差。

-光学测量设备:使用光学测量仪器检测成形后的形状和尺寸。

-激光测量:使用激光测量设备,通过激光扫描工件,检测其成形后的尺寸和形状偏差。

6.抛光公差

抛光公差是描述抛光过程中工件表面光洁度和形状偏差的几何公差,表明工件在规定范围内的任何点都不超出公差带的限制,以确保表面的光滑和平整。

检测方法:

-表面粗糙度仪:利用表面粗糙度测量设备测量抛光后的表面光洁度。

-光学显微镜:通过光学显微镜观察抛光后的表面质量。

-三坐标测量机(CMM):利用三坐标测量机对抛光后的工件进行多点测量,评估抛光公差。

-激光测量:使用激光测量设备,通过激光扫描工件表面,检测其抛光后的光洁度和形状偏差。

7.切削公差

切削公差是描述切削加工过程中工件形状和尺寸偏差的几何公差,表明工件在规定范围内的任何点都不超出公差带的限制,以确保切削后的质量和精度。

检测方法:

-卡尺:使用游标卡尺或数显卡尺测量切削后的尺寸。

-千分尺:利用高精度的千分尺测量切削后的尺寸偏差。

-三坐标测量机(CMM):利用三坐标测量机对切削后的工件进行多点测量,评估切削公差。

-激光测量:使用激光测量设备,通过激光扫描工件,检测其切削后的尺寸和形状偏差。

8.模具公差

模具公差是描述模具制造和使用过程中形状和尺寸偏差的几何公差,表明模具在规定范围内的任何点都不超出公差带的限制,以确保模具的制造精度和使用寿命。

检测方法:

-模具测量规:利用专用的模具测量工具测量模具的形状和尺寸。

-三坐标测量机(CMM):利用三坐标测量机对模具进行多点测量,评估模具公差。

-光学测量设备:使用光学测量仪器检测模具的形状和尺寸。

-激光测量:使用激光测量设备,通过激光扫描模具,检测其尺寸和形状偏差。

图片来源:切削视界

尽管固有认知中只有14种基本公差,但通过对各种公差的检测方法进行了解,我们发现公差种类远不止于此。因此,上海医疗测试仪器展认为,我们不能仅满足于现有的知识和技能,而应该勇于突破定式思维,探索新的方法和技术。

文章转载来源:切削视界

若涉及侵权,请立刻联系删除

关键字: